影响气流粉碎机粉碎效果的因素有哪些?

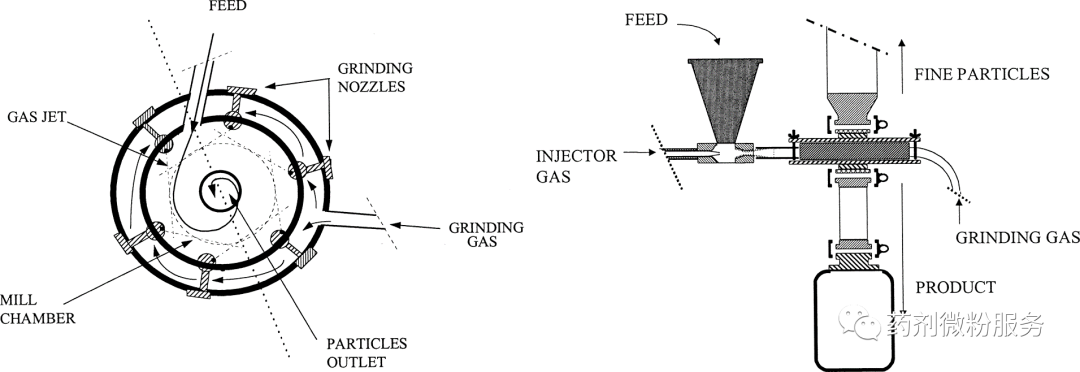

气流粉碎机工作原理气流粉碎机的物料粉碎是压缩气体(空气或惰性气体)通过加料喷射器的高速射流所产生的的负压,使粉体原料吸入粉碎腔,通过与粉碎腔半径方向成一定角度并分布在同一平面上的喷嘴,被超高速射流喷入粉碎腔,物料颗粒在粉碎腔内相互激烈的碰撞、摩擦与粉碎腔内壁的碰撞而粉碎,获得微米级(1-100μm)和亚微米级(100nm-1μm)的超微粉。高速射流在粉碎腔内形成强烈的旋流,由此产生的强大离心力使粉体粒子沿腔壁高速运动。当粉体粒子被粉碎到分级径以下时,受向心气流作用而由中心出口进入捕集系统。

影响粉碎效果的因素主要分为两类:

粉碎腔设计的几何参数:粉碎腔的直径、形状、喷嘴角度和喷嘴数量。

操作条件:固体进料速率、喂料量、粉碎压力、进料压力和待粉碎的物料。

粉碎腔几何设计

粉碎腔的直径大小直接决定了粉碎腔的容量。

|

研磨腔直径(mm) |

固体进料速率(kg/h) |

气体体积流量(N·m3/h) |

|

50 |

0.02-0.50 |

0.28-0.45 |

|

100 |

0.10–1.00 |

0.76-1.21 |

|

200 |

1.00–7.00 |

1.80-2.70 |

固体进料速度和气体体积流量这两个参数的关系是通过放大生产的摸索得到的相关比例数据。事实上,对于气流粉碎机的粉碎腔的放大,需要考虑三个参数:气体体积流速V、固体进料速率Q和研磨室的直径D。有如下的比例关系[1]:

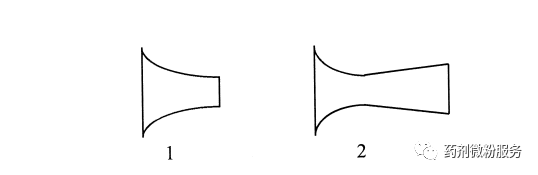

喷嘴形状

喷嘴最常见的是突变型(图1),在喉部提供声速。出口压力约为初始气体压力的50%,气体膨胀发生在喷嘴喉部之外,从而循环气体并促进颗粒碰撞。另一种是拉瓦尔形喷嘴(图2)。在这种情况下,气体在扩张部分膨胀,变成亚音速度,增加射流的作用以及循环气流的速度,进而提高生产能力和粉碎细度。

喷嘴数量

喷嘴数量是气流粉碎机设计的一个重要特征。对诺泽流体科技(上海)有限公司的三个型号(J4、J6、J8)的气流粉碎机,考察过4个、6个、8个的喷嘴粉碎情况:在保持喷嘴总截面积不变,在粉碎压力和进料速率保持不变的前提下,喷嘴数量越多,粉碎的效果越好。

喷嘴角度

由于喷嘴的存在,粉碎腔内可以分为粉碎区域和分级区域两部分,而喷嘴的角度显然决定了这两个区域的大小,从而影响产品的粉碎效果。此外,由于喷嘴角度影响气体在粉碎腔中射流的方向,部分学者认为在相交处流动的气体的相对速度决定了传递给颗粒的动能,从而决定了碰撞的强度。Smit[2]和Skelton等人[3]表明,粉碎效果最好时是在较高的进料速率下,在此考虑切线的角度,Smit的最佳角度等于58°,而Skelton的最佳值在52°和60°之间。

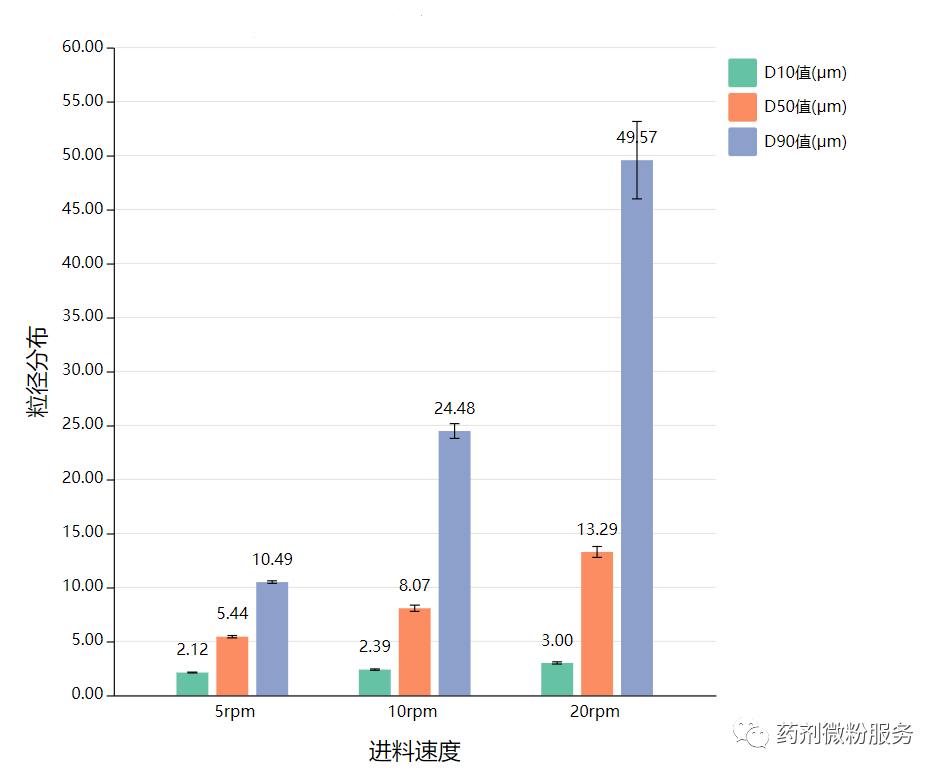

进料速率

进料速率与粉碎腔内的气体-固体两相分布密切相关。当进料速率较低时,颗粒在粉碎腔内处于不饱和状态,颗粒所获得的初始动能较大,粉碎后的粒径偏细。而当进料速度较快时,粉碎腔内的颗粒之间的碰撞概率加大,碰撞的粒度不如颗粒与器壁直接碰撞,粒径会有上升的趋势。因此,在稳定生产条件下,进料速度的选择直接影响粒径分布的结果。

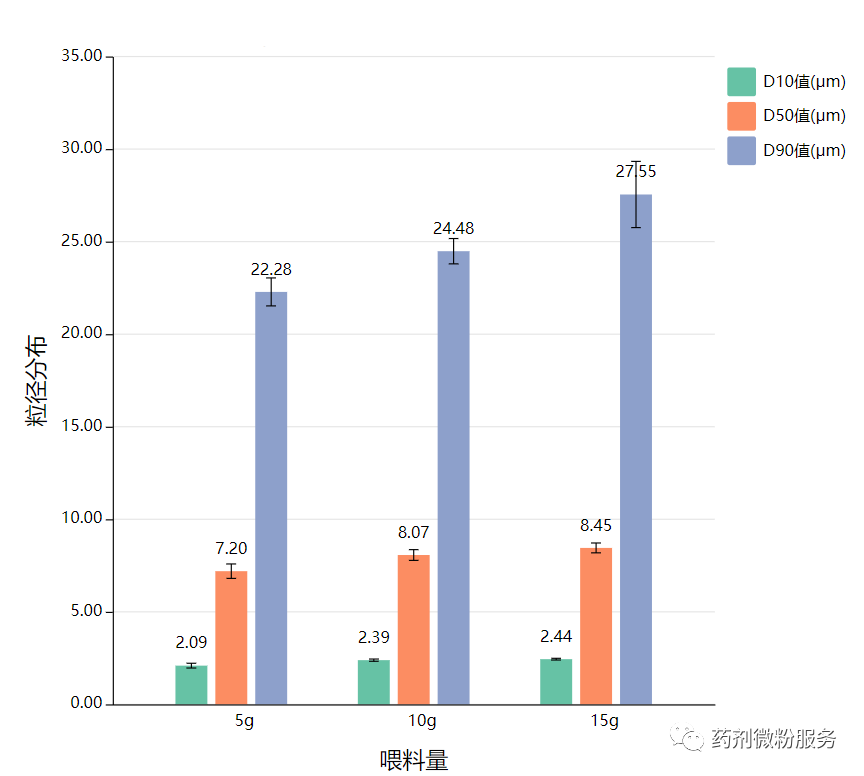

喂料量

诺泽流体科技(上海)有限公司的气流粉碎设备采用的是水平式的双螺杆进料器,通过马达转动带动螺杆的运动,从而推送物料进入粉碎腔内。在恒定的转速条件、粉碎压力条件下,通过对不同重量物料进行粉碎处理,可以看到粒径分布的规律:随着喂料量的增大,粒径分布有增长的趋势。

粉碎压力

气流粉碎机粉碎压力大小是影响喷射气流速度的重要因素,压力越大,喷射气流速度越高。被加速的颗粒在粉碎腔内碰撞速度越高,因此粉碎程度越彻底,产品粒度分布越窄。

进料压力

进料压力通常要高于粉碎压力0.5bar到1.0bar之间,是为了避免文丘里管处的物料回流到喂料器中[3]。当进料压力过高时,来自文丘里管的气流会扰乱粉碎腔内的螺旋气流,这时会导致粉碎腔出口处的产品粒径较大。

待粉碎的物料

通常情况下,进行气流粉碎前,待粉碎的物料本身不能有明显的硬结块,是由于气流粉碎设备的物料入口的直径决定的,否则会发生物料返喷现象,造成收率降低且生产效率不佳。其次,水溶性的结晶性物料,在较低的粉碎压力条件下就可以粉碎到10微米左右。最后,物料本身是否容易引起静电吸附,导致粉碎腔内物料堆积或者收集管路堵塞,导致无法正常进行粉碎操作。

参考文献

上一篇:微射流均质机|眼用胶原基水凝胶

下一篇:干粉混合机在吸入制剂中的应用